Để đạt mục tiêu kim ngạch xuất khẩu (XK) 20 tỷ USD vào năm 2025 của ngành gỗ Việt Nam, nhiều doanh nghiệp (DN) chế biến gỗ trong nước đã chủ động ứng dụng công nghệ trong sản xuất, quản trị DN và bán hàng.

Bài học từ Malaysia

Hội nhập kinh tế quốc tế giúp ngành công nghiệp chế biến (CNCB) gỗ của Việt Nam thay đổi tích cực trong những năm qua, sản lượng và chất lượng sản phẩm tăng cao, được tiêu thụ rộng rãi ở nhiều nước trên thế giới. Tuy nhiên, bên cạnh cơ hội, ngành CNCB gỗ và lâm sản Việt Nam hiện đang phải đối mặt với sức ép cạnh tranh từ Trung Quốc, Đài Loan và các nước trong khu vực…

Theo kinh nghiệm từ Malaysia, để khắc phục những tồn tại trên, công nghệ được xem là giải pháp quan trọng, giúp DN chế biến gỗ nâng cao năng suất, chất lượng sản phẩm.

Cụ thể, những năm gần đây, Malaysia XK khoảng 23 tỷ USD gỗ và sản phẩm từ gỗ mỗi năm, chủ yếu bao gồm đồ gỗ và các sản phẩm panel như MDF và ván ép. Để đạt được kết quả này, các nhà sản xuất Malaysia đã quyết liệt trong đầu tư công nghệ cho chế biến sâu, phát triển công nghiệp hỗ trợ (CNHT), coi đó là điều kiện quan trọng để giữ vị thế đứng đầu Đông Nam Á trong chế biến gỗ.

Cùng với công nghệ, các DN Malaysia còn phát triển các sản phẩm CNHT cho ngành gỗ, đơn cử như keo gắn gỗ và các vật liệu ngoài gỗ. Vì thực tế, keo gắn gỗ có thể đóng góp đến 30-35% giá trị sản phẩm của ngành CNCB gỗ nhân tạo. Do đó, để có thể làm chủ từ khâu thiết kế, việc kiểm soát tốt các sản phẩm phụ kiện này hết sức quan trọng, cho ngành Malaysia tiếp tục phát triển trong bối cảnh cạnh tranh toàn cầu gay gắt và nhiều biến động.

Ngành CNCB đồ gỗ của Malaysia cũng chú trọng nghiên cứu và phát triển (R&D), nhằm tạo ra các sản phẩm thích ứng với thị trường và bảo vệ sức khỏe người tiêu dùng… Để hoàn thiện chuỗi giá trị, Malaysia còn thành lập một trung tâm nội thất tập trung, nơi tất cả các hoạt động liên quan đến ngành, bao gồm: Từ thiết kế và đào tạo, R&D các sản phẩm CNHT được đặt tại một địa điểm vì lợi ích của tất cả các DN trong ngành.

Không có lựa chọn

Theo ông Nguyễn Quốc Khanh – Chủ tịch Hội thủ công mỹ nghệ và chế biến gỗ TP. Hồ Chí Minh (HAWA): Với làn sóng đầu tư nước ngoài đang dịch chuyển vào Việt Nam dẫn đến tình trạng khan hiếm lao động. Điều này đã khiến các DN chế biến gỗ Việt Nam đối diện với nhiều khó khăn, do vừa phải giải quyết những vấn đề nội tại để đảm bảo chất lượng, đáp ứng đơn hàng, gia tăng năng suất thu hút khách hàng mới, mặt khác phải linh hoạt, để trụ vững và đón đầu những thay đổi trong tương lai.

Bài toán mà DN chế biến gỗ Việt Nam đang đối mặt không đơn giản. “DN trong ngành cần có một tầm nhìn mới, một tư duy sâu. Chìa khóa để cùng lúc giải hai bài toán ấy là tư duy lại mô hình sản xuất của mình, ứng dụng công nghệ để gia tăng nội lực”, ông Nguyễn Quốc Khanh nhận định.

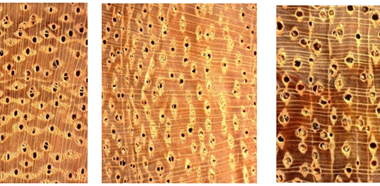

Ý thức được xu thế này, nhiều DN chế biến gỗ của Việt Nam đã chủ động đổi mới công nghệ. Điển hình là Công ty TNHH Sản xuất kinh doanh và Vận tải Tiên Phong (Thái Bình), đã đầu tư hơn 3 tỷ đồng áp dụng công nghệ mới nhằm cải tiến dây chuyền ghép gỗ, ghép thanh tự động. Nhờ đó đã giảm chi phí và nhân lực lao động 2 lần so với công nghệ cũ, năng suất, chất lượng sản phẩm cũng tăng cao. Duy trì ổn định các đơn hàng và tạo việc làm cho gần 200 lao động, với mức lương bình quân từ 5 – 7 triệu đồng; thực hiện nộp ngân sách nhà nước gần 300 triệu đồng/1 năm.

Bên cạnh đầu tư công nghệ, việc đào tạo nguồn lao động chất lượng là rất cần thiết, nhằm nâng cao năng lực cạnh tranh cho ngành CNCB gỗ trong nước.

Theo Thu Hường – Báo Công Thương